Manchmal stolpert man über Informationen rund ums Auto die, unabhängig von Problem(-Lösungen), vielleicht auch den Einen oder Anderen interessieren könnten.

Egal ob es sich um Skurriles oder Kurioses handelt, oder eben auch den aktuellen Stand der Technik.

Fügetechnik

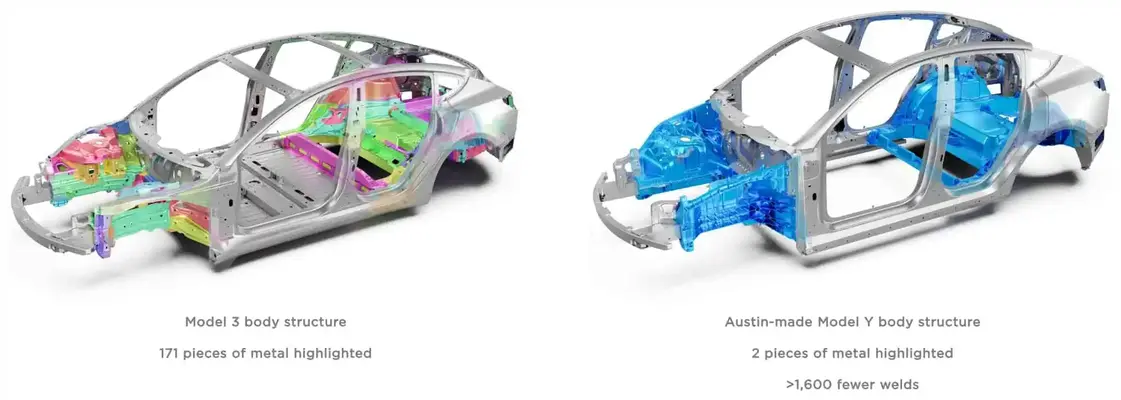

Hier geht es um die verschiedenen Verbindungsarten im Karosseriebau.

Sind es bei einer reinen Stahlkarosserie noch 4-5000 Schweißpunkte und vielleicht etwas Kleber erfordert der heutige Materialmix für den Leichtbau noch ein weitere Verbindungstechniken.

Das hat auch nichts mit dem hier gezeigten Hersteller zu tun, sondern ist markenübergreifend.

Parallel dazu werden auch (Unfall-)Reparaturkonzepte entwickelt. Aber sollten die Autos je das Oldtimer-Alter erreichen werden Hobby-Restaurateure, wenn es sie dann noch gibt, viel „Freude“ damit haben.

(Die Bildschirmfotos sind hoffentlich urheberrechtlich ok. Es handelt sich um die Folien 15 und 37 aus der offen zugänglichen Quelle.)

Quelle:

https://presskit.porsche.de/worksho...nts/presentation/de/TWS_992_Karosserie_DE.pdf

Egal ob es sich um Skurriles oder Kurioses handelt, oder eben auch den aktuellen Stand der Technik.

Fügetechnik

Hier geht es um die verschiedenen Verbindungsarten im Karosseriebau.

Sind es bei einer reinen Stahlkarosserie noch 4-5000 Schweißpunkte und vielleicht etwas Kleber erfordert der heutige Materialmix für den Leichtbau noch ein weitere Verbindungstechniken.

Das hat auch nichts mit dem hier gezeigten Hersteller zu tun, sondern ist markenübergreifend.

Parallel dazu werden auch (Unfall-)Reparaturkonzepte entwickelt. Aber sollten die Autos je das Oldtimer-Alter erreichen werden Hobby-Restaurateure, wenn es sie dann noch gibt, viel „Freude“ damit haben.

(Die Bildschirmfotos sind hoffentlich urheberrechtlich ok. Es handelt sich um die Folien 15 und 37 aus der offen zugänglichen Quelle.)

Quelle:

https://presskit.porsche.de/worksho...nts/presentation/de/TWS_992_Karosserie_DE.pdf

Danke.

Danke.