- Registriert

- 27. Aug. 2011

- Beiträge

- 176

- Danke

- 42

- SAAB

- 900 II

- Baujahr

- alt

Ich grabe diesen alten Thread aus. Ich habe ein T5 APC-Ventil im Konvolut erhalten und die hier beschriebenen Schritte zur Prüfung durchgeführt.

Widerstand gemessen und gefreut: einzelne Spulen jeweils 3Ohm zusammen knapp 6. Durchpusten ging gar nicht, das Ding war in alle Richtungen vollständig zu! Strom drauf geben brachte ebenfalls nichts, auch kein klick-Geräusch.

Da schwante mir schon übles. Zuerst habe ich es mit Isopropylalkohol geflutet, ich dachte schlimmer werden kann's nicht.

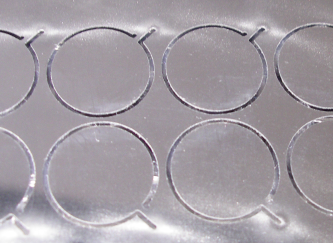

Das half nur wenig. Also das Teil geöffnet und anschließend nicht schlecht gestaunt. Vollständig korrodiert und verkalkt. Keine Ahnung was dem Teil passiert ist.

Dann das Spulenpaket eingelegt in Zitronensäure und mit Zahnbürste behandelt.

Danach stellte ich fest, dass es beim bestromen wieder klickt. Also neue O-Ringe rein, zusammengebaut, Kontakte neu verlötet und zusammengepresst und wieder gepustet. Jetzt ist es allerdings vollständig und in alle Richtungen offen. Widerstandswerte passen aber immernoch. Bestromen ändert (zumindest merklich) nichts, außer hörbares Klacken.

Ich vermute: innen werden immer noch Kalk- und Rostablagerungen sein, die ich nicht herausbekomme. Die Spule mit der Zange von der Hülse ziehen, klappt leider aufgrund der festgesetzten Korrosion nicht.

Hat wer von euch eine Idee dazu? In irgendwas einlegen? Warm machen?

Widerstand gemessen und gefreut: einzelne Spulen jeweils 3Ohm zusammen knapp 6. Durchpusten ging gar nicht, das Ding war in alle Richtungen vollständig zu! Strom drauf geben brachte ebenfalls nichts, auch kein klick-Geräusch.

Da schwante mir schon übles. Zuerst habe ich es mit Isopropylalkohol geflutet, ich dachte schlimmer werden kann's nicht.

Das half nur wenig. Also das Teil geöffnet und anschließend nicht schlecht gestaunt. Vollständig korrodiert und verkalkt. Keine Ahnung was dem Teil passiert ist.

Dann das Spulenpaket eingelegt in Zitronensäure und mit Zahnbürste behandelt.

Danach stellte ich fest, dass es beim bestromen wieder klickt. Also neue O-Ringe rein, zusammengebaut, Kontakte neu verlötet und zusammengepresst und wieder gepustet. Jetzt ist es allerdings vollständig und in alle Richtungen offen. Widerstandswerte passen aber immernoch. Bestromen ändert (zumindest merklich) nichts, außer hörbares Klacken.

Ich vermute: innen werden immer noch Kalk- und Rostablagerungen sein, die ich nicht herausbekomme. Die Spule mit der Zange von der Hülse ziehen, klappt leider aufgrund der festgesetzten Korrosion nicht.

Hat wer von euch eine Idee dazu? In irgendwas einlegen? Warm machen?