Alle Beiträge von eisensturm

-

Saab ruckelt kurz, um beim Gasgeben mit einem Ruck wieder ins normale Fahren überzugehen

Über Exide kann ich nichts schlechtes sagen. Preis/Leistung für mich bisher ok. Seit Jahren in verschieden Autos nur diese verwendet. Hält nicht ewig (aus dem Bauch: 4-6 Jahre?), aber kostet auch nicht die Welt. Exide Premium EA640, nur im Benziner.

-

Sitzhöhenverstellung defekt??

Wie gesagt, auf abgebrochenes Plastik deutet die Symptomatik nicht hin. Das würde das Spiel deutlich erhöhen und der Hebel müsste weiter bewegt werden um die Bremse zu lösen. Wenn die Bremse rutscht, ist das Gegenteil der Fall. Ein deutliches Spiel muss vorhanden sein, damit die Bremse völlig entspannt ihre Wirkung entfalten kann. Mit etwas Glück kann das an dem Klötzchen eingestellt werden...

-

Sitzhöhenverstellung defekt??

Die Beschreibung deutet eher darauf hin, dass die Reibbremse in der Einheit nicht bremst oder die Einheit nicht mehr mit der Hubmechanik verbunden ist. Bewegt sich denn der Hebel synchron mit, wenn sich die Höhe durch dein Gewicht ändert? Bzw. kannst du die Höhe am Hebel normal verstellen, wenn du drauf sitzt? Wenn ja: wieviel Spiel/Leerwinkel hat der Hebel zwischen Auf-/Abbewegung? Wenn da kein Spiel ist, kann ggf. die Bremse nicht bremsen. Dann hilft vielleicht schon, diesen Klotz etwas zu verstellen: Dafür muss erstmal nicht gebohrt werden -kommste durch das Plastik ran. Wenn später doch gebohrt werden soll: Ja, im eingebauten Zustand - das ist der Vorteil dieser Methode. Man kann dann den Hebel abnehmen, ohne die Bremsfunktion einzuschränken oder dass irgendwelche Teile geflogen kommen. Genau in der Mitte (ist ja vom Werk vorausschauend schon angekörnt) D3,3mm, ca. 12-15 mm tief bohren und M4 schneiden. Wenn dies gelungen und eine passende Schraube nebst Scheibe griffbereit ist, dann das Wellenende mit größerem Bohrer (9mm?) wegbohren, bis die große Unterlegscheibe abgeht.

-

Turboleitungen

Beispiel: Link (Warum auch immer das Suchergebnis bei ebay.de so nicht angezeigt wird.) Man rechne mit Abholung beim nächstgelegenen Zollamt und 20-40% Einfuhrabgaben auf den Gesamtpreis. Kann, muss nicht. Und genau schauen, bei manchen Kits ist z.B. der Ölzulauf nicht dabei. Den gab es dann früher noch neu bei sxandik oder Swchedenteile.

-

Kurzschluss Ausfall Einspritzung

10A ist viel, ja. Hatte nur kurz überflogen und gesehen, dass einige Instrumente von Klemme 22 des EDU mit "Speisespannung" 12V versorgt werden. Die "Steuerspannung" 1-9V kommt/geht extra über andere Ein-/Ausgänge.

-

Anlasser dreht nicht

Für den Wandler vermutlich ja, für den Anlasser nicht. Wobei dann der Wandler sicher in der Mitte an den Schraubenköpfen des KW-Flansches anstoßen würde, weit bevor er außen das Blech erreicht.

-

Anlasser dreht nicht

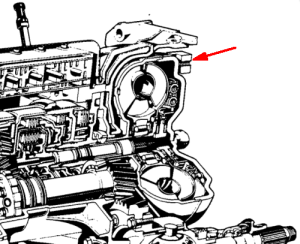

Im EPC ist es falsch dargestellt. Daher die Vermutung, dass der TE sich daran orientiert haben könnte. Hier sieht man ganz klar an den Montagespuren, dass die umgebogenen Kanten in Richtung Wandler zeigen.

-

Kurzschluss Ausfall Einspritzung

Von der EDU werden aber auch weitere Verbraucher mit Spannung versorgt. Fallst der Fehler der EDU nachgelagert ist, wird ein Tausch nicht erfolgreich sein. Hätte, wäre, könnte...

-

Anlasser dreht nicht

-

Wo muss der Schlauch angeschlossen werden

Die "Optimierung" bewirkt, dass 75% der Zylinder weniger Ölnebel abbekommen. Soweit doch ganz super...

-

Anlasser dreht nicht

Das wurde oben zwischenzeitlich beantwortet (und verursacht leichtes schaudern).

-

Anlasser dreht nicht

EDIT: Uups, zu spät... Und auch beim Einsetzen der Ölpumpe sowie beim Parksperrmechanismus wird jeweils mit Ausgleichsscheiben ein (geringes) Spiel eingestellt. Keine Erklärung für das Problem. Vielleicht verrät uns der TE noch etwas genauer, wo die neuen Scheiben genau sitzen? Die die Annahme aus #29 halte ich für sehr unwahrscheinlich. Um dort 3 mm Stahl abzufräsen, hätte ein seehr lautes Geräusch bei fehlendem Kraftschluss seehr lange toleriert werden müssen. Und das Schadensbild in #1 zeigt keine ausreichend dazu passenden Spuren. Und selbst dann würde der Wandler ja lediglich um 3 mm an die Schwungscheibe herangezogen, was sicher keine Kollision mit dem Anlasser erklären kannt. Und wenn dann der Anlasser noch zusätzlich mit Scheiben zurückgesetzt werden musste...?? Waren denn Altteil und Ersatzteil definitiv gleich (Companion flange 8856965)? Und eigentlich sollte es wegen der Zentrierung nicht gehen, aber könnte das Schwungrad ggf. falschherum montiert sein, weil es im EPC falschherum dargestellt ist?

-

Plötzlich keine Leistung mehr, Panne auf der Autobahn

elcd = evaporate loss control device

-

Plötzlich keine Leistung mehr, Panne auf der Autobahn

Wurde die Be-/Entlüftung verstanden und deren Schläuche sowie die Funktion des E-Ventils am Kohlefilter geprüft? Für beides muss der rechte Radkasten vorn ausgebaut werden. Welcher Tankdeckel ist dran?

-

Plötzlich keine Leistung mehr, Panne auf der Autobahn

Nee passt schon, der Schlauch endet ja im Kohlefilter. Der Dampf wird also gefiltert abgelassen oder durch das elektrische Ventil am Kohlefilter zur Saugbrücke weitergeleitet. Dies vermutlich nur bei Saugbetrieb.

-

Plötzlich keine Leistung mehr, Panne auf der Autobahn

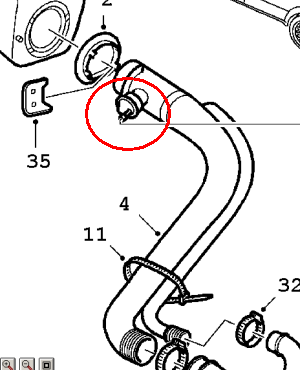

Probiert an M94 und M96: Das Eingekreiste ist ein Rückschlagventil. Es lässt Entlüftung ungehindert zu, jedoch nur eingeschränkt Belüftung. Sehr langsam pusten aus Richtung Kohlebehälter geht, aber bei zu viel Druck/Strömung schließt es dicht. Und scheint sich nicht sofort von allein wieder zurückzustellen - erst mit Unterdruck von vorn. Kann allerdings an längerer Standzeit der Probanden liegen...

-

Motorlauf rauh/ Vibrationen nach Zylinderkopfwechsel

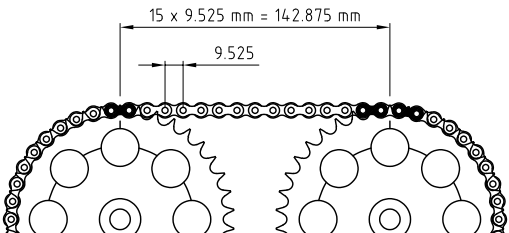

Och nee, dann wären jetzt deutlich weniger ältere Verbrennungskraftmaschinen unterwegs. Missverständlich kommunizieren und falsch zusammenschrauben ist ja nicht das Gleiche. Es geht hier doch nur um eine nachschlagbare technische Info wie auch Drehmomentangaben, ungeachtet der Fähigkeiten für die sonstigen Arbeiten. Die Verwirrung tut mir leid. Klappe halten und auf einen besseren Tag warten wäre in diesem Fall besser gewesen. Die ca. 10 Steuertriebe an denen ich das bisher (ohne Kommunikation und nur für den Eigenbedarf) gemacht habe, liefen jedenfalls auf Anhieb und ohne Nachbesserungen oder Ausfälle. So sollte die korrekte Trumlänge für jeden auch nachts im Regen leicht nachvollziehbar sein (selbst für mich :o).

-

Motorlauf rauh/ Vibrationen nach Zylinderkopfwechsel

Willst du jetzt auch noch besser wissen wieviele Stunden mein Tag hat??? Also mit dem Nachvollziehen der Logik hinter meiner offensichtlichen Fehlinterpretation möchte ich hier keinen unschuldigen Leser weiter beschäftigen. Wichtiger sind mir diese drei Punkte: 1) Einfach mal ein dickes Danke an dich und jeden, der sich hier konstruktiv beteiligt und Energie auch darauf verwendet, dass hier kein Unsinn unkommentiert stehenbleibt. 2) Praktikabel für den Garagengebrauch fände ich diese Angaben: 15 Bolzen zwischen den markierten Zähnen. Oder 14 leere Zwischneräume zwischen den markierten Zähnen. Ich denke da an den Hobbyschrauber ohne Maschinenbauexpertise, der nachts im Regen noch fertig werden muss und am Telefon die normgerecht korrekte Angabe der Kettenteilstücklänge missinterpretieren könnte. 3) War thadi05 erfolgreich?

-

Plötzlich keine Leistung mehr, Panne auf der Autobahn

Der kleine Schlauch im Radkasten ist die Entlüftung, welche über die Dachkante nach vorn zum Kohlebehälter führt. (René war schneller.) Ich ging bisher davon aus, dass das Eingekreiste ein Rückschlagventil wäre, welches nur Entlüftung zulässt. Probiere ich bei nächster Gelegenheit.

-

Plötzlich keine Leistung mehr, Panne auf der Autobahn

Wegen dumpfer Erinnerung nochmal an den Autos nachgesehen - und Achtung - es gibt zwei Tankdeckel: EPC sagt: 4391058 = M93-94 4397048 = M95-98 Der Letztgenannte hat, wie man sieht, keine Belüftung. Stellt sich also die Frage, wie die Belüftung bei diesen Modelljahren realisiert ist.

-

Motorlauf rauh/ Vibrationen nach Zylinderkopfwechsel

Nee, mit 8 1/2 sind die breiten Glieder gemeint. Also die außenliegenden, in Gänze sichtbaren. Habe diese Zählweise eigentlich auch nur aus #6 und #7 übernommen, und das passte so gut zum Bild...

-

Motorlauf rauh/ Vibrationen nach Zylinderkopfwechsel

15 bzw. 8 1/2 Glieder konnte ich eben durch Nachzählen an einer Originalkette bestätigen. (nur für mich ;0)

-

Motorlauf rauh/ Vibrationen nach Zylinderkopfwechsel

Oh je, Entschuldigung, habe verkehrtherum gedacht und alles passte so schön zusammen...

-

Motorlauf rauh/ Vibrationen nach Zylinderkopfwechsel

Oben im Bild ist der Originalpatient mit 14 Gliedern (geklaut aus #26). Wenn er jetzt um einen Zahn nach vorn setzt, sind es 13 und es stimmt mit der Darstellung überein. Ebenso mit deiner "7 1/2" aus #6.

-

Motorlauf rauh/ Vibrationen nach Zylinderkopfwechsel

EDIT: War Unsinn, gelöscht. Und: Bei dieser Gelegenheit kannst du gleich mit nach der Rastung am Kettenspanner schauen, falls der auch neu ist.