Alle Beiträge von Mahathma

-

Rost am 9-5 I

Ja, ich schon wieder... Also wenn jemand 0,8 oder 1,0mm Blech einfach so "am Stück (mit MAG) durchzieht" dann kann er das und hat meinen Repekt Aber was hat er dabei getan? Um nicht "durchzufallen" hat er sicherlich ein flottes Tempo vorgelegt, was dazu führt, dass er gar nicht mal so viel Wärme in das Material eingebracht hat. Stichwort "Streckenenergie". Was den absoluten Wärmeeintrag betrifft, so ist da eher Entwarnung angebracht. Üblicherweise schweißt man derart dünne Bleche zumindest im Pilgerschrittverfahren oder setzt gar Punkt an Punkt. Mit den geeigneten Parametern ist da immer noch eine vernünftige Wurzelausbildung gegeben und die Statik damit gesichert. Warum und weshalb sollte da irgend ein Prüfer was zu bemängeln haben? Wenn dem so wäre, dann müsste WIG (141) und Gasschmelzschweißen (311) an Fahrzeugen verboten sein, weil diese Verfahren die höchste Streckenenergie einbringen. Zumindest im Vergleich zu MAG (135) oder MIG (131). Ist aber nicht so... Tut mir ja echt leid, das hier immer noch als Klugsch(w)eißer auftretrete, aber es geistern sooo viele Halbwahrheiten in Sachen Schweißen durch die Gegend. Nehmt es mir bitte nicht übel

-

Rost am 9-5 I

Will mich ja nicht streiten und hier als Klugscheißer auftreten... In der Schweißnaht muss man die Schmelztemperatur des Werkstoffs erreichen. Ansonsten ist es gelötet... Verspröden tritt bei (gewöhnlichem) Stahl hauptsächlich durch zu schnelles Abkühlen und dem damit verbundenen Aufhärten auf. Ansonsten besteht eher die Gefahr durch unzureichenden Schutz vor Luftsauerstoff durch das Schutzgas. Ist insbesondere im Freien durch Wind häufig der Fall. Auch Legierungselemente können durch die Temperaturen verbrennen, was man durch geeignete Schweißzusätze auzugleichen versucht. Aber das ist eher bei Chrom-Nickel-Stahl das Problem. Hier hat man damit zu kämpfen, dass an der Oberfläche nach dem Schweißen ausreichend Chrom vorhanden ist. Sonst rostet der "rostfreie" Kram dann doch... - Klugscheißermodus: off -

-

Rost am 9-5 I

Hm, nicht das wir uns falsch verstehen: Mit "Durchschweißen" meine ich eine I-Naht, die fachgerecht den kompletten Querschnitt des Bleches verbindet. Bei den geringen Stärken, die im Karosseriebereich üblich sind reicht diese Nahtform auch völlig hin und ein Anfasen kann entfallen. Die üblichen Blechsorten DC01 bis 03 sind auch in Sachen Wärmeeinbringung/Festigkeit unproblematisch. Etwas Anderes ist das natürlich bei heutzutage hin- und wieder anzutreffenden, hochfesten Blechen. Da gelten andere Regeln, die man unbedingt beachten muss! Was die Kräfteübertragung betrifft, so ist ein Stumpfstoß jeder abgesetzten Punktnaht haushoch überlegen. Insofern wüsste ich nicht, was einen Prüfer daran stören sollte, was mir persönlich auch noch nie passiert ist. Handwerkklich gute Ausführung, passende Blechstärke usw. natürlich vorausgesetzt. Ach ja: Abkühlen nach dem Schweißen ist normalerweise keine gute Idee. Je nach Kohlenstoffgehalt des Stahls kann es zu Aufhärtungen in der WEZ kommen, was die Kerbschlagfestigkeit mindert. Bei Blechen an der Außenhaut mag das weniger kritisch sein, bei Rahmenteilen würde ich das unbedingt vermeiden. Genauso wie bei Temperaturen unter 4° gewöhnlichen Stahl zu schweißen.

-

Rost am 9-5 I

Eine Schweißnaht ohne Verzug ist geschraubt, genietet oder geklebt Nee, ohne Blödsinn. Schweißen geht mit Wäre und das führt zu Verzug. DEN muss man eben berücksichtigen... (Wenn die Handwerkskunst versagt, ist Silikon gefragt )

-

Rost am 9-5 I

Für den TÜV zählt nur eine stabile Verbindung. D.h. wenn du mit einer Absetz- und Lochzange einen Stoß "fachgerecht" ausführst ist das absolut konform. Zwei Bleche auf Stoß gut durchgeschweißt sind eher stabiler und damit auch "konform". Dem Prüfer ist es normalerweise egal. Hauptsache solide... Ein wenig anders sieht es im Bereich von Rahmenteilen aus. Man liest zwar recht oft im Netz, dass man dort nicht schweißen dürfe. Ist aber Humbug. Nur eben kann es sein, dass dort der Prüfer überlappende Bleche nicht so gerne sieht. Ist aber auch bei höheren Blechstärken, wie sie dort eher vorkommen, nicht so ganz sinnvoll...

-

Rost am 9-5 I

Hm, wenn man nur Punktet reicht das für die Stabilität meist aus. Aaaber man bekommt dadurch die Zwischenräume in denen sich Feuchtigkeit sammeln kann und wieder Rost fördert. Komplett durchgeschweißt biete da wesentlich weniger Angriffsfächen. Ist aber, auch im Hinblick auf Verzug, etwas schwieriger anzufertigen. Dennoch mache ish das wo es nur irgendwie geht ohne Überlappung...

-

Rost am 9-5 I

Ich vermeide auch überlappend zu schweißen. Ist zwar üblich und mit entsprechender Behandlung auch recht resistent gegen Rost... Aaaber auf Stoß zu Schweißen vermeidet solche Probleme. Ist nur ein wenig aufwändiger zu machen. Dem TÜV ist es normalerweise egal, den der ist bei ausreichender Stabilität zufrieden.

-

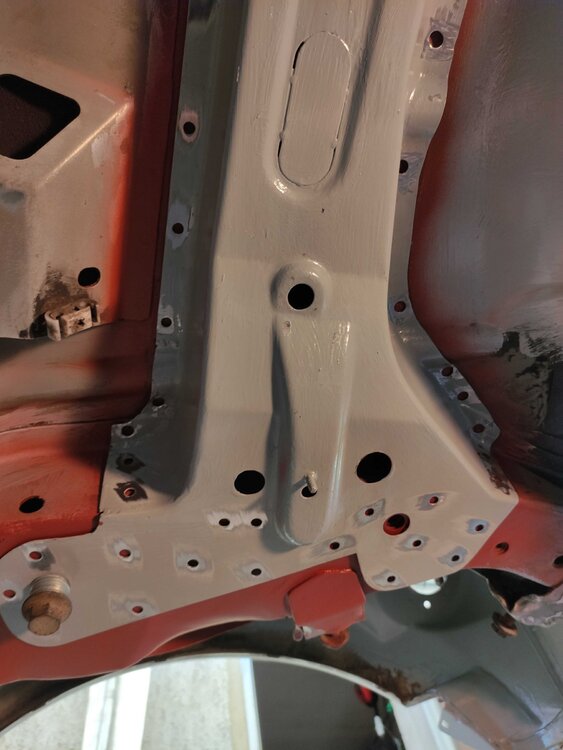

Rost, Rost, Rost - die planlose, unsinnige Rettung eines 9-5

Mensch Guido, als ob ich deinen Thread nicht kennen würde ... Ich hab' etwas weiter gemacht: Viiieel Rost gechliffen. Sauerei hoch zehn . Und immer noch nicht fertig. Das Blech über dem Tank hat lauter Bläßchen mit Rost. Ob es da Probleme mit dem Wasserlack gab? So wie es der Mercedes "Rostklasse" (W210) erging? Nur nicht ganz so schlimm? Da haben ja Backterien im Lackbad für reichlich Ärger gesorgt (und den Ruf von Mercedes nachhaltig geschädigt...). Tankbänder habe ich auch mal fix selber nachgebaut: Ja, die gibt es neu von Skandix. Aber derzeit nicht lieferbar und das verzinkte Blech einschweißen ergibt eine Ersparnis von 50€... Längsträger habe ich auch endlich wieder eingebaut. Davor gab es allerdings noch eine weitere Modifikation: Die ovalen Öffnungen habe ich auch noch verschlossen. Gibt einfach weniger Dreck und Wasser im Inneren. Bei "3" habe ich allerdings ein Loch für einen Karostopfen vorgesehen. Erleichtert die Einbringung von Hohlraumschutz. Dann die Schweißflächen geprimert: Auch auf der "Gegenseite": Dann angesetzt, wobei natürlich an der ein oder anderen Ecke etwas "nachgedengelt" werden musste... Eine gute Hilfe waren die (etwas kürzeren) Schrauben der Längslenker, die mit einer Packung U-Scheiben den Querträger fixierten und ein billiger Wagenheber nebst Holzlatte zum Anpressen des Blechs an den Schweißpunkten. Verschweißt und verschliffen ist auch schon. Die erste Schicht Farbe auch schon drauf, wovon ich noch kein Bild habe. Halte euch aber weiter auf dem Laufenden...

-

Rost am 9-5 I

Kann mich da nur anschließen... Rost am vorderen Ende des Schwellers haben nicht alle 9-5. Meiner ist ja auch derbe rostig (und heute Nachmittag geht es weiter mit Schweißen ), aber vorne ist da kaum was. Scheint mir so, dass bei einigen die Gewindebolzen der Auslöser sind. Und wenn die vorderen im Spritzbereich des Vorderads mehr Probleme machen, dann sieht es wohl SO aus. Ansonsten hatte ich die Schwellerdecke hinten ersetzen müssen (siehe meinen Thread). Mit einer Abkanthilfe und einem großen (Stahl-) Rohr kann man das Blech recht gut nachformen. Liegt ja glücklicherweise nicht im Sichtbereich denn es kommt ja eh die Schwellerverkleidung darüber, weshalb das optisch nicht absolut perfekt sein muss.

-

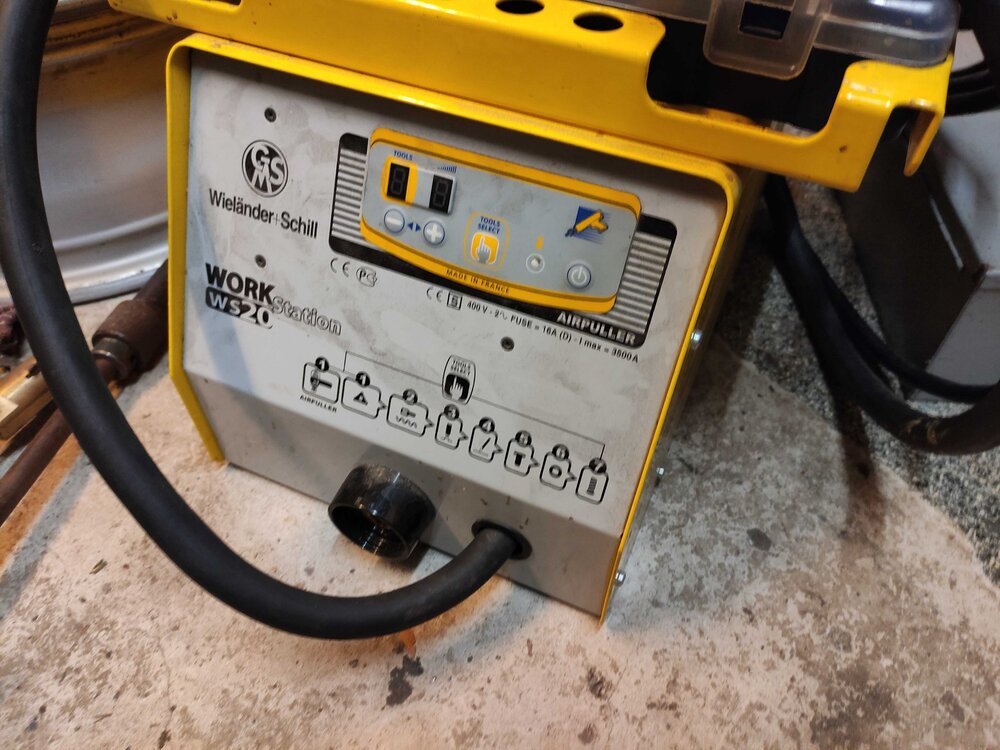

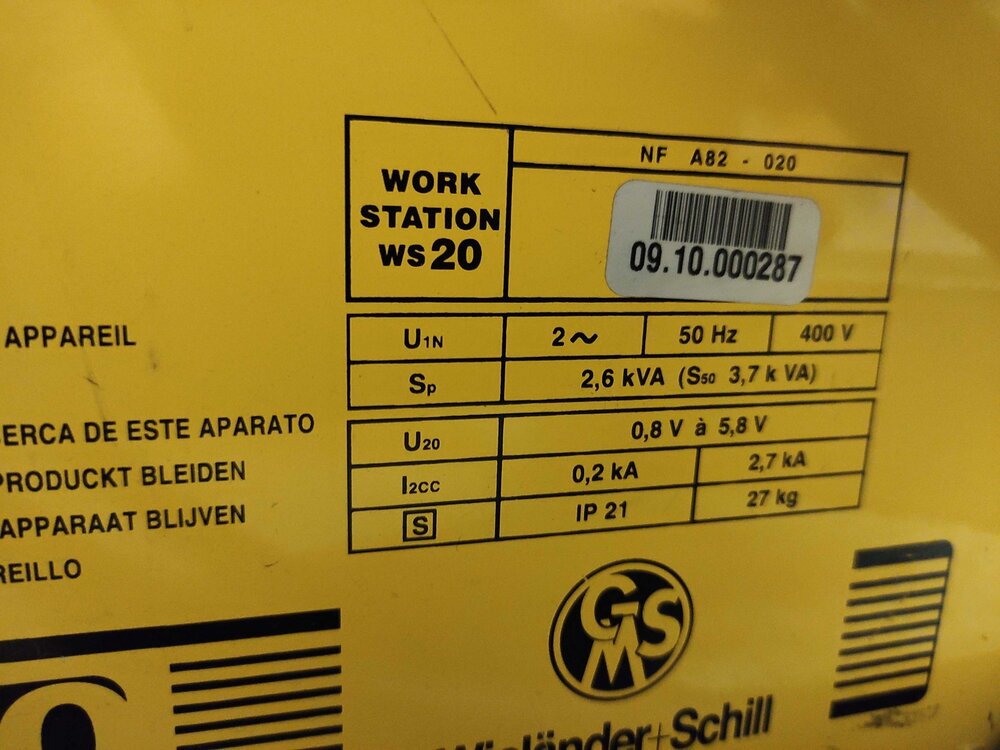

Rost, Rost, Rost - die planlose, unsinnige Rettung eines 9-5

Tolle Sache. Eine Nietzange für Gewindenieten haben ich auch. Wäre für "mal schnell" eine super Sache Ich habe ja netterweise das Privileg mir ein solches Schweißgerät leihen zu können: Und ja, es ist kein reines Bolzenschweißgerät. Eher ein Universalgerät für Karoarbeiten, mit "Airpuller" bzw. Zughammer und den weiteren Funktionen ist es eher dafür gedacht "kaltverformtes" Blech wieder in seine Ursprungsform zurück zu bringen. Bolzen kann es nebenbei auch verschweißen... Dazu hat es aber leider keine Taste am Brenner, sondern erkennt den aufgesetzten Bolzen und zündet nach wenigen Sekunden. Muss man ein wenig üben die Markierungen genau zu treffen und den Bolzen gerade aufzusetzten. Ist aber bei den Schweller- und Radhausverkleidungen unkritisch. Da geht es ja mit einiger Toleranz immer noch... Um noch mal Bezug auf das Video: Habe mal das Typenschild des Gerätes fotografiert: Ausgangsspannung 0,8 bis 5,8V und Strom von 200 bis 2700A (!). Das sind Daten, die eher auf eine Punktschweißzange passen (Meine hat 2kA bei 1,5V) als auf MAG oder WIG-Geräte. Mein MAG-Ofen hat kurzzeitig 250A, das kleine WIG 160A und das Große 270A. Da fehlt also geschmeidig der Faktor 10! Zumal es viele (alte) MAG-Geräte gar nicht mögen, wenn man Kurzschluss wie beim Bolzenschweißen produziert. Einer WIG-Stromquelle macht das mit ihrer fallenden Kennlinie weiger aus. Von daher halte ich auch Elektroden-Stromquellen für eher geeignet. Die WIG und/oder MAG-Geräte erzielen dabei ihre Leistung, weil sie über den Lichtbogen auch einen entsprechenden Spannungsabfall haben (P=U*I). Der fällt beim Bolzenschweißen (und Punktschweißen) weg. Die Ideen aus dem Video sind nette Basteleien (Mit MAG würde ich das aus genannten Gründen nicht machen). Aber entweder kann man sich was "richtiges" leihen oder man macht das wie Erik und verzichtet auf die Brutzeleien. Just my 5 Cent...

-

IFAS: Themen und Projekte

Also für mich sieht das definitiv nach Verdichterseite aus. Abgasseitig hat das doch eine andere "Farbe"... Und ja, Saugrohr setzte ich auch gleich Cobra-Pipe. Der Verdichter hat eindeutig was aus dem Ansaugtrakt "gefressen". Irgend ein Teilchen hinter Luftfilter, aus der KGE oder über die Umluftleitung möglicherweise aus dem LLK. Kann mir sogar vorstellen, dass das Teil auf Plastik war, den bei 100.000+ Umdrehungen werden auch Kunstoffspäne zu Projektilen. Zudem gab es Metallspäne von den Flügeln. Hab' einen Lader von KKK hier rumliegen, bei dem die Flügel wegen Wellenspiel das Gehäuse berührt haben. DAS sieht definitiv anders aus, den die Vorderkante der Flügel (abgesehen davon, dass manche krumm sind) ist nicht so beschädigt. Bleibt Daumen drücken, dass der Motor die kleingehäckselten Späne einfach durchgepumpt hat ohne Schaden zu erleiden. Neuen "Fön" drauf und eben diue ganze Ansaugstrecke akribisch säubern.

-

Rost, Rost, Rost - die planlose, unsinnige Rettung eines 9-5

Geht echt einfach, weshalb ich auch bereits alle "abgefaulten" Bolzen ersetzt habe... Auch die Auspuffhalter sind wieder dran. Aufgrund der Stützen kann ich den Pott nicht anhängen und prüfen, ob das so stimmt. Drückt mir mal die Daumen, dass das so passt und ich mich nicht vermessen habe... Wie ihr seht, habe ich eine "alternative" Befestigung . Die originale Ausführung mit der Blechlasche schreit ja nur so nach Rost ...

-

Rost, Rost, Rost - die planlose, unsinnige Rettung eines 9-5

War weiter fleißig: Schweller Fahrerseite sah auf den ersten Blick bei weitem nicht so dramatisch aus wie auf der anderen Seite: Sollte doch mit einem kleineren Ausschnitt zu beheben sein. Darunter war es dann doch nicht so "lecker" Der Ausschnitt wurde dann viel größer wie auf der Beifahrerseite Dann binn ich allerdings etwas pragmatischer vorgegangen und die rostige Abkantung der inneren Verstärkung abgetrennt: Dann die Verbindung durch eine Kehlnaht hergestellt. Ist nervig zu schweißen, weil ständig Hohlraumwachs von oben kommt. Schön ist anders, hält aber garantiert. Verschliffen sieht es auch besser aus: Dann ging es daran ein Blech einzupassen. Hat auch zwei Abläufe bekommen... Auch hier nervte das nachlaufende Hohlraumwachs. War ein ganz schönes "Gebrutzel". Verschliffen und mit Anschweißbolzen: Hatte mir dazu ein passendes Gerät geliehen, was ich erst im nächsten Beitrag (10 Bilder-Grenze ) zeigen kann.

-

IFAS: Themen und Projekte

Hm, blöde Sache... Aber wie wäre es erst mal mit einer simplen Aktion: Kerzen raus und mit einem Endoskop mal nachsehen ob innerhalb des Motors gravierende Schäden zu erkennen sind. Dann vielleicht doch mit 'nem neuen Lader wieder laufen lassen. Tauschmotor kann man dann immer noch...

-

Rost, Rost, Rost - die planlose, unsinnige Rettung eines 9-5

Aber für die KTL-Beschichtung müsste ich die ganzen zugeschweißten Stopfen ja wieder aufbohren ()

-

Rost, Rost, Rost - die planlose, unsinnige Rettung eines 9-5

Wenn ich bedenke, was noch so alles gemacht werden muss bis die Mühle soweit ist um sie dem TÜV vorzustellen... ... dann muss ich zunehmend damit kämpfen die Motivation zu behalten. Egal. Weiter mit "Stopfenschweißen". Fußraum hinten auf der Beifahrerseite: Von unten: freilegen... Blech einpassen: Und dann halt Schweißen, Schleifen und Farbe darauf... Auf der Fahrerseite sah es etwas übler aus: Das Gelumpe dann deutlich großzügiger ausgeschnitten: Am Ende aber doch rechteckig ausgeschnitten. Ist halt einfacher einzupassen. Und zum Beweiß, dass ich den Schweißpunkt zum Längsträger wieder hergestellt habe: Fortsetzung folgt

-

Rost, Rost, Rost - die planlose, unsinnige Rettung eines 9-5

Eins muss ich aber noch posten: Während ich da so im "Untergeschoss" arbeite entspannt sich Kater Pinot auf dem Dach... Winkelschleifer und Schweißgerät haben ihn überhaupt nicht aus der Ruhe bringen können

-

Rost, Rost, Rost - die planlose, unsinnige Rettung eines 9-5

Was mich derzeit noch beschäftigt, ist munteres "Stopfenschweißen". Jo, die ganzen Ablauflöcher rosten munter vor sich hin. Heute habe ich den dreizehnten Stopfen zugeschweißt . Einer unter dem Rücksitz (und über dem Tank): Blech gedengelt, eingeschweißt, wech damit... Soo, leider macht gerade die Foresoftware nicht mit und ich kann keine einzelnen Bilder einfügen. Nix wildes. Hatte ich schon öfter. Mache die Tage weiter, dann geht es wieder. Übers WE bin ich unterwegs. Gibt daher erst später was Neues

-

Rost, Rost, Rost - die planlose, unsinnige Rettung eines 9-5

Hm, länger hier nix geschrieben... Obwohl ich am 9-5 weiter gearbeitet habe. Natürlich auch mit Unterbrechung in Form von 2 Wochen Urlaub in Frankreich. Bevor ich an den Atlantik gefahren bin, habe ich die Unterkante des Schwellers auf der rechten Seite bearbeitet. Sah zuerst gar nicht dramatisch aus. Bilder waren leider nich alle Scharf... Angefangen was "wegzuschnippeln"... Und noch mehr... Und NOCH mehr... Am Schluss waren mehrere Lagen aufgetrennt. Eigentlich unglaublich was die da in Trollhättän so übereinander gebrutzelt haben... Das Ganze wieder mit einzelnen Blechen verschlossen. Aber auch an einen Ablauf gedacht. Rost ist hier Geschichte....

-

Radlauf Reparaturblech?

Bei meinem ist da auch nix. 400 tkm und viele Winter... Aber ansonsten rostet er ja prächtig

-

Kurzer Kauftipp Bremsen gesucht

Naja, die gehen normalerweise schneller kaputt, aber wenn die neu sind und die vorderen völlig hinüber hat das den gleichen Effekt.

-

Kurzer Kauftipp Bremsen gesucht

Kaputte Gummis an den VA-Querlenkern können aber auch zum "Rubbeln" führen...

-

Kurzer Kauftipp Bremsen gesucht

Geb' nochmal meinen Senf dazu: Denke mal, dass sich Textar, Ate oder TRW Qualitativ kaum unterscheidet. Hatte mir auch Scheiben von Textar bestellt, aber blöderweise die Falschen. Hab' sie hier im Forum weiter gegeben. Aber so rein von der Verarbeitung sahen die absolut top aus. Hätte ich mich mit den Nummern nicht vertan... Aber viel wichtiger ist es mM beim Einbau auch wirklich sauber zu arbeiten. Also die Gleitflächen der Beläge peinlich genau zu säubern/schmieren, die Bolzen der Ate-Bremsen zu reinigen (und nicht zu fetten) und sich auch den Sattel genau anzusehen. Also Staubmanschette, Bremsleitung etc. Dazu haben die wohl meist in der Werkstatt wenig Zeit, weshalb die Ate-Scheibe nicht das Tragbild hatte wie es sein sollte... Ansonsten: TRW-Paket sollte so passen

-

Kurzer Kauftipp Bremsen gesucht

Ja genau. Den 0815-Kram...

-

Kurzer Kauftipp Bremsen gesucht

Habe mir welche von TRW (308mm) gekauft, aber noch nicht eingebaut. Der 9-5 ist ja immer noch eine Baustelle Hatte mal welche von Ate, die ein mieses Tragbild aufwiesen. Seit dem verwende ich bevorzugt TRW auf meinen Autos. Sie tun überall unauffällig ihren Dienst. Sind auch beschichtet, aber schwarz statt silber. Kostenmäßig auch kaum ein Unterschied...